为了维持油层压力和保证原油产量,在开采石油过程中要向地层注入高压水,用以驱使原油从油井中开采出来,与此同时注入的高压水也一同被开采出来,经脱水后分离原油,剩下的就是含油污水。随着聚合物驱工艺的广泛应用,目前我国部分油田进入三次采油开发阶段。该工艺尽管提高了采收率,增加了原油产量,但聚合物增大了油田采出水的粘度,最终影响了污水处理效果。目前,油田污水的处理方法主要有物理法,如重力分离技术、水力旋流技术和加药气浮技术等;化学法,如加入絮凝剂等水处理药剂、氧化法等;生物法,如生物膜技术。其中电化学技术具有氧化效率高、处理药剂用量少、二次污染小和易于控制等优点,因此是处理油田污水的热点。笔者拟采用物理(旋流气浮净化器)/生物(固定床生物膜反应器)/电化学法(电催化氧化反应器)处理油田污水,探讨投药量、电流密度、电解时间等因素对处理效果的影响,旨在为处理油田污水提供技术支撑。

1材料与方法

1.1原水水质

试验原水来自某油田三次采油过程中的采出水,水质如下:含油量为123mg/L、SS为265mg/L、COD为1078mg/L、BOD5为233mg/L、BOD5/COD值为0.22、pH值为7.80。

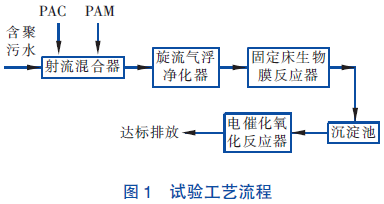

1.2工艺流程

主要试验装置包括旋流气浮净化器、固定床生物膜反应器和电催化氧化反应器。旋流气浮净化器作为预处理工艺可降低固定床生物膜反应器的处理负荷。旋流气浮净化器反应区可通过挡板调节,最大有效容积为0.2m3,气液比为1∶10。固定床生物膜反应器的有效容积为3m3,内填装海绵状、不规则孔径的聚乙烯填料(规格为3cm×3cm),填充率为50%。由于填料孔隙大,不堵塞,易于水流切割,增加了布水和填料上的微生物与水流的接触。电催化氧化反应器作为生化出水的深度处理工艺,保证了出水水质稳定性,其有效容积为0.8m3,内设8组、单组面积为2200cm2的钌铱涂层钛极板。试验工艺流程见图1。

1.3分析项目与方法

含油量:分光光度法,721s型可见分光光度计;SS:重量法;COD:重铬酸钾法。采用SPSS软件对正交试验结果进行分析。

2结果与分析

2.1旋流气浮净化器的处理效果

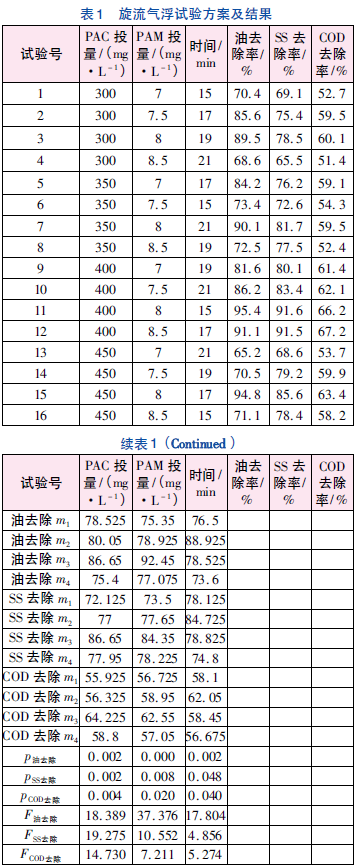

本试验以絮凝剂聚合氯化铝(PAC)投加量、助凝剂聚丙烯酰胺(PAM)投加量以及反应时间为影响因素,以油、悬浮物和COD的去除率为考核指标,进行3因素4水平正交试验,寻找主要影响因素。试验方案及结果见表1。

在PAC和PAM的投加量及反应时间这三个因素中,PAM的投加量对除油率影响最显著(F油去除=37.376),PAC的投加量对SS去除率和COD去除率影响显著(FSS去除=19.275,FCOD去除=14.730)。根据正交试验结果,最佳PAC和PAM投加量分别确定为400mg/L和8mg/L,最佳反应时间确定为17min。当继续增加絮凝剂投加量,水体中的胶粒物质会被PAC覆盖,此时两胶粒接近时就会受到高分子之间的相互排斥而不能聚集,使絮凝效果下降甚至重新稳定,即“再稳”。旋流气浮在去除油、SS和COD方面均取得稳定而良好的效果。出水油、SS和COD分别降到4.5、18.5和392.6mg/L左右。

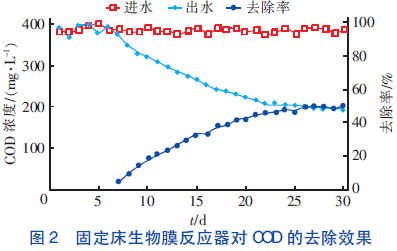

2.2固定床生物膜反应器的处理效果

固定床生物膜反应器因具有去除污染物种类多、抗冲击能力强且运行费用低的优点而受到广泛关注。固定床生物膜反应器接种污泥来自城市污水厂脱水污泥,接种量为其有效容积的20%。接种后,固定床生物膜反应器充满旋流气浮出水,然后闷曝36h,恢复微生物活性。反应器充水比选择50%,HRT为6h。自闷曝结束后开始检测进、出水COD浓度,结果见图2。由于接种污泥中大部分微生物处于生长迟缓期,代谢活动不旺盛,故在反应器启动前7d出水COD浓度不稳定,波动较大。此时生物膜尚未完全形成,污水中有机物的去除主要依靠填料和污泥的吸附作用。此外,部分微生物死亡,导致系统内释放出大量有机物,也使得出水COD浓度升高。随着老化污泥不断排出系统,生物膜逐渐形成,从第8天开始,反应器出水COD浓度逐渐降低。随着生物膜的继续生长、代谢,在第25天能明显观察到反应器出水中含有少量脱落的生物膜。这是由于老化生物膜在气水剪切力的作用下脱离载体而进入了水体,说明此时生物膜已经成熟。成熟的生物膜具有稳定降解底物的能力,反应器出水COD浓度维持在200mg/L左右。

2.3电催化氧化反应器处理效果

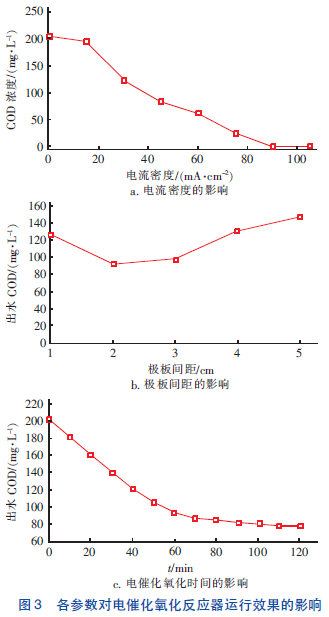

以电流密度、极板间距和电解时间为影响因素,以COD去除率为考核指标,进行3因素4水平正交试验。电催化氧化反应器通入直流电源,在钌铱的催化作用下,产生具有强氧化作用的羟基自由基(·OH)、次氯酸根等,进一步氧化降解难生化降解有机物。极差分析表明,在电流密度、极板间距和电催化氧化时间这3个因素中,电流密度对COD去除率的影响最显著(F=8.495),这与刘咚等人的研究结果相同[1]。以正交试验结果为依据进行单因素试验,探讨各参数对电催化氧化反应器运行效果的影响,结果见图3。

由图3(a)可知,电流密度>45mA/cm2时,出水COD<100mg/L。电流密度增大,单位时间内产生的电子增多,氧化反应速度变快,COD去除率升高,但电流密度过大所增加的能耗并不与COD的去除率相匹配,使处理成本增加,因此电流密度并不是越大越有利。综合考虑COD去除要求、能耗等因素,最终确定最佳电流密度为45mA/cm2。当电催化氧化时间为90min、电流密度为45mA/cm2、进水COD为203mg/L时,随着极板间距的增大,电压持续上升,而电流不变,故能耗随之增加,而COD去除率却先升高后降低,当极板间距为2cm时,COD去除率达到最高[见图3(b)]。其原因可能是,极板间距增大,极板间电阻随之增大,故电压升高,能耗增加;当极板间距<2cm时,阳极产生的部分具有氧化性的活性自由基物质还没来得及与有机物反应便被阴极还原,且间距越小则活性自由基等物质被阴极还原的机会越大,其有效利用率越低,COD去除率也越低;当极板间距>2cm时,传质效率降低,电阻增大,浓差极化的影响变大,电流效率降低,因此COD去除率下降。选择合适的极板间距不仅可以降低能耗,还可以提高反应效率。此外,当极板间距为2cm、电流密度为45mA/cm2时,随着电催化氧化时间的延长,对COD的去除率逐渐增大,当电催化氧化70min后,COD去除率趋缓[见图3(c)]。

2.4组合工艺的处理效果

综上,确定旋流气浮净化器最佳PAC投加量为400mg/L、最佳PAM投加量为8mg/L、最佳反应时间为17min;电催化氧化反应器的最佳极板间距为2cm、最佳电流密度为45mA/cm2、最佳电催化氧化时间为90min。对旋流气浮/固定床生物膜/电催化氧化组合工艺进行为期20d的试验,结果表明,最终出水检测不出油含量,且COD和SS浓度分别小于100mg/L和50mg/L。

2.5运行费用分析

运行期间涉及到的费用主要包括电费和药剂费。电价、PAC和PAM单价分别按0.6元/(kW·h)、1500元/t、16000元/t计。主要耗电设备提升泵的功率为0.75kW、回流泵的功率为0.55kW、鼓风机的功率为0.55kW、电催化氧化反应器的功率为5.21kW。直流电源输出效率按0.75计。则油田污水处理电费为8.47元/m3、PAC费用为0.60元/m3、PAM费用为0.13元/m3,合计为9.20元/m3。

3结论

①旋流气浮作为油田污水预处理工艺,最佳PAC投加量、PAM投加量和反应时间分别为400mg/L、8mg/L和17min,出水油含量、SS和COD分别可降到4.5、18.5和392.6mg/L左右,减轻了后续生物处理负荷。

②电催化氧化反应器作为深度处理工艺可保证稳定的出水水质,其最佳运行参数如下:电流密度为45mA/cm2、极板间距为2cm、电催化氧化时间为90min。

③旋流气浮/固定床生物膜/电催化氧化组合工艺对油田污水有良好的处理效果,最终出水检测不到油含量,COD和SS浓度分别降到100mg/L和50mg/L以下。