1 引言

陶瓷由瓷土烧制而成,但很少有人知道烧制会产生废气,今天给大家讲讲陶瓷产生的废气由哪些过程产生的。第一个产生废气的渠道是生产性粉尘的废气,废气的主要来源于釉料、坯料及色料制备中的破碎、筛分、造粒及喷雾干燥等;第二个产生废气的渠道是为各种窑炉烧成设备在生产中产生的高温烟气,这些烟气中含有一氧化碳、二氧化硫、氮的氧化物、氟化物和烟尘等。本文就高温等离子焚烧技术对陶瓷烧制时产生废气的处理进行相关阐述。

2 高温等离子焚烧技术

高温等离子焚烧C技术是高频(30KHz)高压(100KV)大功率电源在特定条件下的聚能放电,产生3千℃等离子态高温气流。

待处理气体在反应器中经过压缩、高压聚能放电成为高温等离子体。处理过程中气体由常温急剧上升至3千度高温,反应器压力增高,气体体积急剧膨胀,在极短的时间里完成物质的裂解过程。

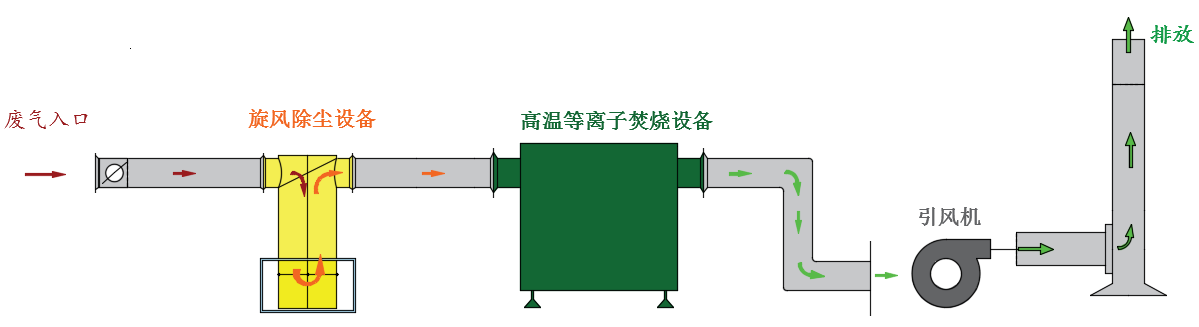

经高温焚烧处理,废气中长分子链有机物裂解成单质原子。处理设备排出气体主要成分为二氧化碳、水蒸气。其工艺示意图如下所示:

高温等离子焚烧工艺示意图

3 高温等离子焚烧设备特点与优势

“高温等离子RTO焚烧”这一概念,为工业废气治理开辟了一条全新的途径。高温等离子焚烧设备的特点如下所示:

①强大的功率和专业的设计使工业废气瞬间成为3千度的高温等离子体,有害物质清除率大于98%,符合国家指定排放标准;

②不锈钢一体化结构, 耐腐蚀,安全可靠;

③智能化远程控制,无需专职人员值守。

②不锈钢一体化结构, 耐腐蚀,安全可靠;

③智能化远程控制,无需专职人员值守。

“高温等离子焚烧”技术比较“传统RTO(天然气焚烧方法)”有以下优势:

①连续不间断的处理废气,(天燃气RTO为间歇工作模式)这在垃圾焚烧尾气,凹版印刷有机废气处理应用方面尤为重要;

②广谱性:能够处理高浓度、成分复杂、易燃易爆及含有大量水分、固态、油状物的工业废气,实现达标排放;

③不消耗天然气,无碳排放问题。没有阀门等运动部件,能够无故障,不间断运行上万小时;天燃气焚烧法RTO造价高昂,大量消耗天燃气、氧气,增加二氧化碳、一氧化碳排放,有二次污染之虑,无法应对日渐严格的环境保护标准。天燃气焚烧法因其工作机理及自身结构上的缺陷,在易燃易爆场所,或处理废气中含有可燃成分时需要考虑防爆问题。天燃气输送储存过程可能存在因泄漏而引发的安全问题;

④风阻小,能耗低:处理2万立方米/小时的燃气RTO,为克服陶瓷蓄热体风阻就需要功耗为90千瓦的引风机;而处理2万立方米/小时的高温等离子焚烧设备(25千瓦),连同引风机(21千瓦)仅消耗46千瓦功率;当VOCs类废气排放浓度低于200mg/m3,采用低功率密度高温等离子处理设备,每1万m3功耗仅为10kW;无论从资金投入还是从营运成本考量,本方案要远胜于浓缩吸附+RTO焚烧方案。

⑤能效比高:节约能源,高温等离设备废气排放口温度,比废气进口温度仅提高几十度。

⑥处理效果好:二恶英等难以处理的物质,瞬间完全分解,实现达标排放。(是垃圾焚烧尾气排放二恶英问题的理想解决方案)

⑦无臭氧排放问题(低温等离子设备存在臭氧排放问题)。

⑧经济适用:同样规格的高温等离子设备,价格不到燃气焚烧RTO的二分之一,运营成本低于二分之一。

⑨占地面积小,自动化程度高节约人力,运营成本低。

⑩不会产生二次污染。无异味,对人口居住密集地区而言这是一个重要的考量指标。

高温等离子焚烧技术在工业废气处理方面的应用是一个划时代的技术变革。高温等离子焚烧技术将逐步取代天燃气RTO,成为新兴产业。