家用燃气灶节能圈的研制

a) 燃气灶热效率

影响燃气灶热效率的因素有气体燃料在燃气灶中燃烧的完全程度(即燃烧效率)和气体燃料燃烧产生的热量被利用的程度(即热利用效率)。①燃烧效率 根据燃气灶具国家标准要求,气体燃料与充足的空气均匀混合时,干烟气中CO体积分数应低于0.05%。1 m3纯CH。的天然气燃烧后所产生的干热烟气量为8.52 m3,CO的低热值为12.64 MJ/m3,

CH。的低热值为35.88 MJ/m3。可计算出l m3纯CH。的天然气燃烧过程中因不完全燃烧所浪费的热量为0.054 MJ,占l m3天然气产生热量的比例为0.15%,天然气的理想燃烧效率为99.85%。在实际中,由于各种气体燃料纯度的差异、燃气灶设计上的缺陷、外界风力影响以及参与燃烧的空气温度和湿度差异等因素,使得气体燃料的实际燃烧效率低于99.85%。②热利用效率 影响热利用效率的因素主要有锅体的热导率和热量损失程度。热量损失程度包括火焰上飘离开锅底造成的损失、辐射造成的损失、火焰与锅体接触面积小造成的损失、火焰与锅体距离过大造成的损失、火焰与锅体接触时间较短造成的损失等。由于影响因素较多,各种家庭用燃气灶的综合热效率差异较大,一般为52%一68%。

b) 燃气灶节能圈技术

①节能圈材料选择 材料的隔热性是影响节能圈提高热效率的主要因素。节能圈以高铝耐火粉、轻质耐火粉、硅酸铝纤维以及刚玉空心珠为主要原料制成。硅酸铝纤维是性能很好的隔热保温材料之一,然而其强度较低,影响使用[2引。将短状硅酸铝纤维均匀分布于节能圈坯体中,调节其长度及所占比例,并配以刚玉空心珠来提高强度。节能圈内表面涂有热反射性能较强的涂料,在保证节能圈较高热反射性能的同时,使产品表面光洁度提高。

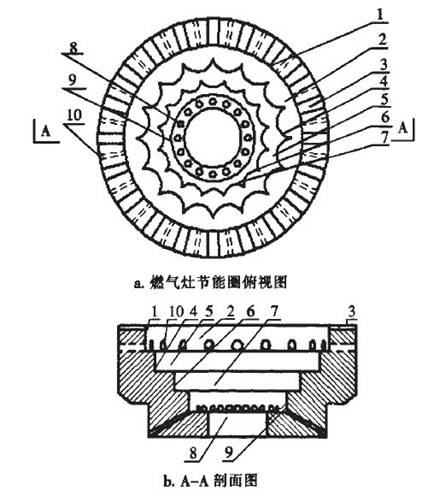

②节能圈形状设计 目前使用的燃气灶均为全敞式设计,燃烧火焰上飘,迅速离开锅底,热量外溢、辐射造成热量严重损失,而且上飘火焰会将锅把及锅铲把烤烫而影响人们使用。为减少热量损失,经多次设计制样并测试,选出的节能圈形状见图1。

1.第4层挡焰圈2.第4层火焰滞留室3.节能圈烟气排放孔

4.第3层挡焰圈5.第3层火焰滞留室6.第2层挡焰圈

7.第2层火焰滞留室8.助燃热空气流通微孔

9.第l层挡焰圈10.节能圈火焰观察孔

节能圈有4层凸凹环腹挡焰圈和滞留室,气体燃料在第1层挡焰圈下端空间(即燃烧室)燃烧,外界冷空气经空气流通微孔吸收节能圈内蓄热量变成热空气进入燃烧室使燃烧充分,产生的火焰被锅底挡回后经4层挡焰圈和4层火焰滞留室隔热、滞流、反射,将绝大部分热量传给锅底后由烟气排放孔排出。节能圈为通用型设计,取代家用燃气灶现有的盛液盘即可使用,并可方便地将其取下清洗。

c) 气灶节能圈性能测试

①燃烧效率测试 经贵阳市节能技术服务监测站测定,安装节能圈的燃气灶燃烧效率平均值达99.85%以上,不完全燃烧产生的CO浓度低于现行国家标准限定值。

②热利用效率测试 经贵阳市节能技术服务监测站测定,不使用节能圈的家用燃气灶热利用效率平均值为60%,而安装节能圈的家用燃气灶热利用效率平均值为85%。

③其他性能测试。

其他性能测试结果见下表。

|

表1 能圈性能参数 |

||

|

材料性能 |

测试结果 |

测试方法 |

|

耐高温/℃ |

1100 |

GB/T 7322--1997《耐火材料耐高温/℃ l 100耐火度试验方法》 |

|

密度/(g·cm一3) |

0.4~O.6 |

GB/T 5071--1997《耐火材料真密度试验方法》 |

|

热导彰(W·m-1·K-1) |

0.08—0.09 |

GB/T 5990---2006《定形隔热耐火制品导热系数试验方法(热线法)》 |

|

重烧线变化/% |

≤O.8 |

GB/T 3997.1—1998《定形隔热耐火制品重烧线变化试验方法》 |

|

抗折强度/MPa |

O.75 |

GB/T 3001--2000《定形耐火制品常温抗折强度试验方法》 |

|

抗压强度/MPa |

O.98 |

GB/T 3997.2一1998《定形隔热耐火制品常温耐压强度试验方法》 |