焦化废水是焦化生产和煤气冷却过程中产生的高浓度、难降解工业废水。焦化废水中包含大量酚类、石油类、多环芳香族等污染物,存在水质差、有刺激性气味、色度差、成分复杂、可生化性差等问题,而且对环境污染特别严重,在国内外都是极难处理的工业废水之一。臭氧氧化技术在焦化废水处理中的研究及应用是近期热点。

1 焦化废水处理技术现状

目前,焦化废水经过生化处理后,出水水质仍达不到国家排放标准,所以需要采用深度处理技术进一步降低其污染物的浓度,达到国家排放标准。焦化废水的深度处理技术主要有以下几种:

(1)混凝沉淀法。是通过添加混凝剂和絮凝剂,分离并去除污染物,操作简单,但混凝药剂投加量较大,运行成本高,且混凝效果受pH影响较大,不同的水质混凝剂的效果不同,因而广泛应用受到局限;

(2)吸附法。吸附剂对污染物具有较快的吸附速率,对低浓度污染物和降低出水的色度具有较好的处理效果,但是吸附剂再生比较困难,运行成本较高;

(3)膜分离法。膜对污染物具有较高的选择去除效果,但膜容易受到污染且清洗困难,使用寿命短,成本高;

(4)电化学氧化技术。电极的损耗和电耗较大,且对处理水的电导率有一定的要求,絮凝物分离时间较长。

目前,芬顿氧化技术在焦化废水深度处理方面已有应用,但实际运行中存在反应条件苛刻(pH<3)、药剂投加量大、运行成本高、自动化程度低,并产生大量“铁泥”,易造成二次污染。因此,需要一种设备简单、易操作、处理效率高和低成本的深度处理技术,解决焦化废水不能达标排放的问题。

臭氧氧化技术能与废水中的绝大多数有机物、微生物迅速反应,可去除废水中的酚、氰,

并降低废水的COD,同时起到脱色、除臭、杀菌的作用。臭氧的强氧化性可将废水污染物快速除去,自身分解为氧,不会造成二次污染,管理操作方便。故臭氧氧化技术在焦化废水深度处理中的研究具有非常好的研究意义。

2 臭氧氧化反应机理

在水溶液中,臭氧同污染物的反应有两种机理:臭氧分子直接氧化机理和臭氧分解形成的自由基反应机理。

2.1 直接氧化机理

(1)打开双键,发生加成反应。臭氧分子具有偶极性,常导致偶极加成到不饱和键上,形成初级臭氧化物。在水溶液中,初级臭氧化物进一步分解形成醛、酮等羰基化合物和H2O2。

(2)亲电反应。对于芳香族化合物,当取代基为给电子基团(—OH、—NH2等)时,与它邻位或对位的C 具有高的电子云密度,臭氧氧化反应发生在这些位置上;当取代基是得电子基团(如—COOH、—NO2等)时,臭氧氧化反应比较弱,发生在这类取代基的间位碳原子上,臭氧氧化反应的产物为邻位和对位的羟基化合物,如果这些羟基化合物进一步与臭氧反应,则形成醌或打开芳环,形成带有羰基的脂肪族化合物。

(3)亲核反应。亲核反应只发生在带有得电子基团的碳上。

2.2 自由基反应机理

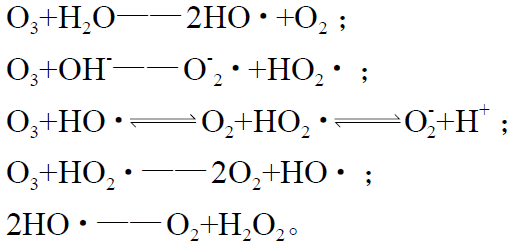

一般认为,臭氧在水中会发生如下的链反应:

一般而言,在酸性(pH<4)条件下,臭氧分子直接氧化机理占主导;在碱性(pH>10)条件下,臭氧分解形成的自由基反应机理占主导。与臭氧不同,·OH与大多数有机物的反应速度常数可达106—109m-1·s-1 数量级。因此,废水中的大部分难降解有机物可通过产生的·OH来去除。

3 臭氧氧化技术在焦化废水中的应用

焦化废水基本处理工艺为“除油—蒸氨—A/O生化—混凝”,随着国家和地方污水排放标准的日益严格,采用现有工艺处理后水质往往不能达标,出水中的难降解有毒有害物质对环境仍造成很大影响。因此,利用臭氧在水溶液中产生·OH作为生化后深度处理技术,可进一步降低污染物的浓度,达到国家排放标准。

3.1 臭氧氧化深度处理焦化废水

焦化废水经过蒸氨和生化处理后出水COD质量浓度在100—300 mg/L,色度较深。所以,可以将臭氧氧化作为深度处理工艺,进一步降低出水COD和色度。

刘璞等在焦化废水生化后ρ(COD)<150mg/L,pH=8-9,臭氧曝气质量流率8.4g/h,反应时间40min时,臭氧氧化工艺对COD的去除率为50%,出水达到炼焦化工污染物排放标准(GB 16171-2012)。

安徽工业大学郑俊等人采用臭氧氧化法深度处理焦化废水,在pH=8,臭氧质量浓度0.4mg/L,气/水接触90min 后,对焦化废水中COD、NH3-N和色度的去除率分别达到30.3%、21.9%和64.5%。并研究了臭氧氧化过程中污染物的变化状况。焦化废水经过生化处理后,残留部分难降解有机物主要为长链烷烃、杂环化合物、邻苯二甲酸酯类以及芳香烃等。经过臭氧氧化破坏难降解有机物的分子结构,断链或开环,分解成衍生物和一些中间产物,如酰氯、酮类、醇类等为易降解有机物,可生化性大大提高。

臭氧氧化作为生化处理后深度处理技术,可以有效地将难降解的大分子有机污染物分解为小分子污染物或矿化,但是还不能达到完全地去除污染物。所以产生了与臭氧氧化技术联合技术,以彻底去除废水中残余的污染物,使出水达标排放。

3.2 臭氧氧化联合其他技术处理焦化废水

3.2.1 光催化—臭氧氧化

光催化臭氧氧化(O3/UV)是光催化的一种,即在投加臭氧的同时,伴以光(一般为紫外光)照射。这一方法不是利用臭氧直接与有机物反应,而是利用臭氧在紫外光的照射下分解产生的活泼的次生氧化剂来氧化有机物。O3/UV水处理法主要针对有毒有害且无法生物降解的有机污染物的处理。O3/UV法的氧化能力和反应速度都远远超过单独使用UV 或臭氧所能达到的效果。虽然O3/UV水处理法的建设投资大、运行费用高,但其在饮用水深度处理和难降解有机废水的处理中具有良好的应用前景。西安建筑科技大学雷霆采用O3/UV对焦化废水生物出水进行处理,试验中选用20W紫外灯,pH=7,反应32min后,出水污物去除率分别达到了:总有机碳(TOC)为88.4%,COD为57.9%,色度为90.7%,出水COD为60 mg/L,TCU色度为30,均达到污水综合排放标准(GB 8978-1996)中的一级标准。

3.2.2 混凝—臭氧氧化

混凝臭氧氧化是在投加混凝剂的条件下利用臭氧氧化技术处理焦化废水的一种技术。臭氧能改变水中悬浮物的性质,从而可以改变混凝操作单元的去除效果;可以使水中悬浮颗粒变大,且使处于溶解状态的有机物变成可混凝的胶体颗粒;可以减少混凝剂的投加量,降低化学药剂的消耗量。西南石油大学杨德敏利用混凝—臭氧氧化处理焦化废水生化出水的试验研究,考察混凝剂聚合氯化铝(PAC)投加量、臭氧投加量、pH和反应时间对混凝—臭氧氧化去除COD和色度的影响。在综合考虑处理成本和降解效果的前提下,提出反应体系的最佳工艺参数:PAC 投加量为100mg/L,臭氧投加量为8.50mg/min,pH为10.61,反应时间30min。最终COD去除率达到80.05%,色度降低96.74%,比单独臭氧氧化分别提高19.9百分点和29.19百分点。处理出水COD质量浓度为53.87mg/L,色度可以降低到6倍,均达到了国家污水综合排放(GB 8978-1996)一级标准。

3.2.3 活性炭催化—臭氧氧化

活性炭在反应中可以引发臭氧基的链反应,加快了臭氧的裂解,生成·OH等自由基,提高臭氧氧化效率。另外,由于活性炭具有大的表面积,可以作为催化剂,与臭氧共同作用,引发臭氧产生更多的·OH来降解有机污染物。臭氧生物活性炭去除有机物的过程包括三个主要反应:臭氧氧化、生物降解和活性炭吸附。

同济大学姚建华等采用臭氧/生物活性炭工艺深度处理生化后的焦化废水。结果表明:在臭氧投加量为15mg/L的条件下,可显著提高焦化废水的可生化性,臭氧氧化对COD的平均去除率为10.13%。在生物活性炭稳定运行后,其对COD和氨氮的平均去除率分别可达28.75%和43.80%,出水COD和氨氮的平均值分别为87.50mg/L和7.6mg/L,均达到了污水综合排放标准(GB 8978-1996)中的一级标准。

上海大学万哲希研究了颗粒活性炭催化—臭氧氧化法降解焦化废水有机物,研究结果表明,投加颗粒活性炭可以提高臭氧对焦化废水中的COD和挥发酚的去除效果,在pH=10,颗粒活性炭投加20g/L时,废水中COD的去除率提高了20%。经过颗粒活性炭吸附试验可以表明颗粒活性炭在臭氧/活性炭系统中的主要作用为催化作用,而活性炭具有的吸附作用仅仅是催化反应的中间过程,基本不会影响有机物的最终去除率。活性炭投加量(10-25g/L)越大,其催化效果越好,但考虑到费用与效益,以20g/L为宜。活性炭作为催化剂重复使用4次后,其催化效果未明显下降。

3.2.4 臭氧催化氧化

刘璞等人利用臭氧催化氧化工艺,对焦化废水生化出水进行深度处理,考察了催化剂类型、用量、反应时间对COD去除率的影响。研究结果表明:pH为7-8,臭氧流量10g/h,催化剂8g,反应时间约50min,臭氧催化氧化对COD去除率达到68.63%,出水指标满足炼焦化学工业污染物排放标准(GB 16171-2012)。

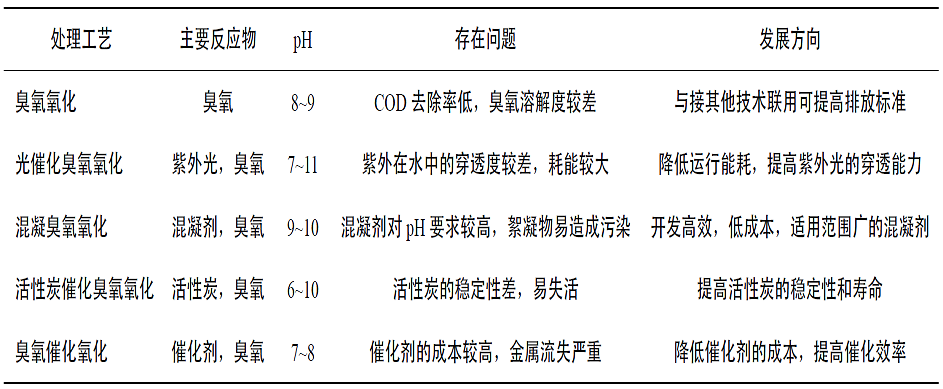

韩洪军等人以金属铜和锰—活性炭作为催化剂,在弱碱性的条件下,联合臭氧氧化技术深度处理煤化工生化出水。结果表明:该处理对COD和氨氮去除率达60%-72%和30%-35%,处理后出水COD和氨氮平均质量浓度分别低于6015mg/L和15mg/L,显著高于单独臭氧氧化效果,达到GB 18918-2002水污染排放一级B 标准(表1)。

表1 臭氧氧化技术深度处理焦化废水技术经济分析

4 臭氧氧化技术深度处理焦化废水工程实例

4.1 设计规模

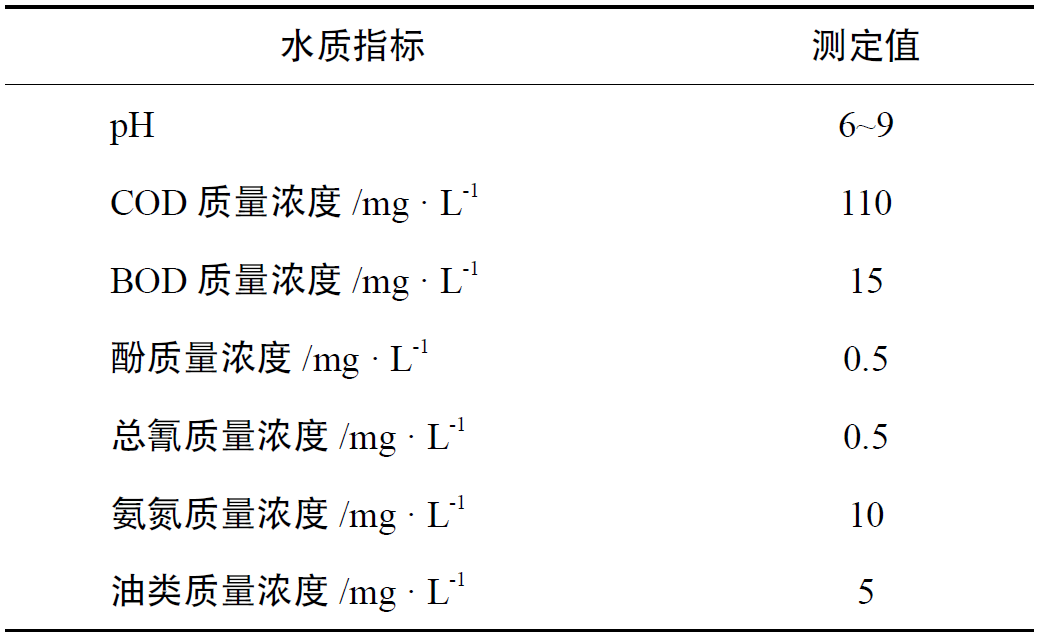

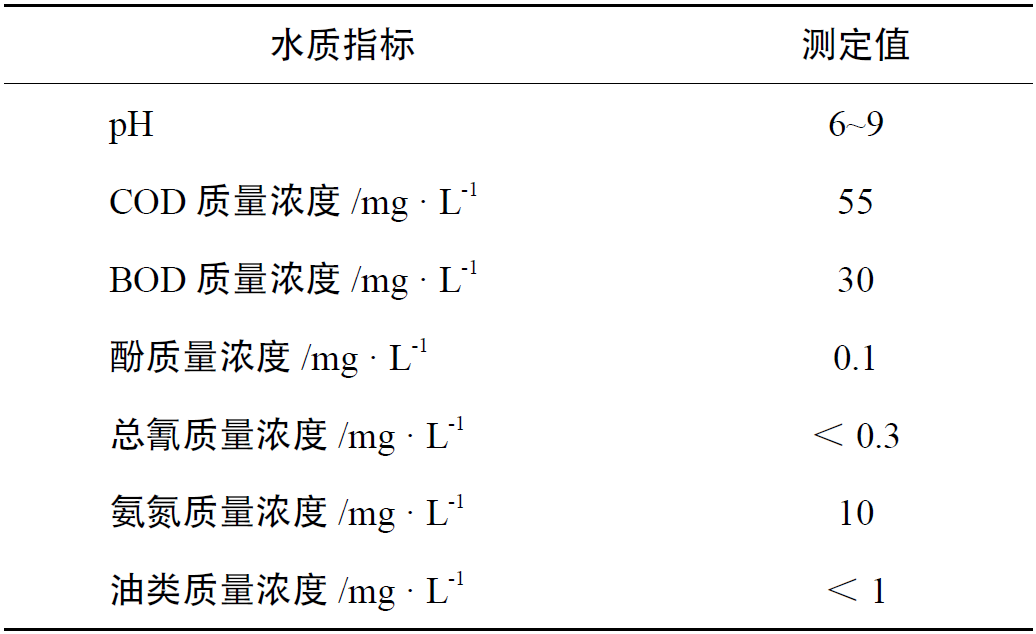

240m3/h焦化废水处理,其中蒸氨废水75m3/h,脱硫废液5m3/h,终冷排污水10m3/h,其它废水60m3/h(地坪水、生活污水等)。臭氧氧化处理进水水质如表2所示。

表2 臭氧催化氧化工艺进水水质

4.2 工艺设备

废水剩余有机物和其他污染物在非均相催化剂的催化下,被臭氧高效氧化成小分子或矿化。反应器采用过程所研制的载有催化剂的316L催化塔(塔体用316L不锈钢,内件304、316L和钛材)。

(1)废水在催化氧化塔中停留时间30min,塔内填充催化剂SKO3-1和SKO3-2。

(2)主体催化氧化反应装置:二级催化氧化,第一级为催化氧化塔,双层设计,内装催化剂SKO3-2和SKO3-1;第二级为催化氧化池,内装催化剂SKO3-1。

① 催化氧化塔外形尺寸:Φ2600mm×9000mm,2台。

② 催化氧化池:2500mm×2500mm,2座。

③ 催化剂SKO3-1:更换周期2a,填充总体积56m3。

④ 催化剂SKO3-2:更换周期2a,共30m3。

(3)配套臭氧发生器:发生器生产能力为10kg/h(以臭氧发生量计)2台,外形尺寸:1300mm×1750mm×1000mm。

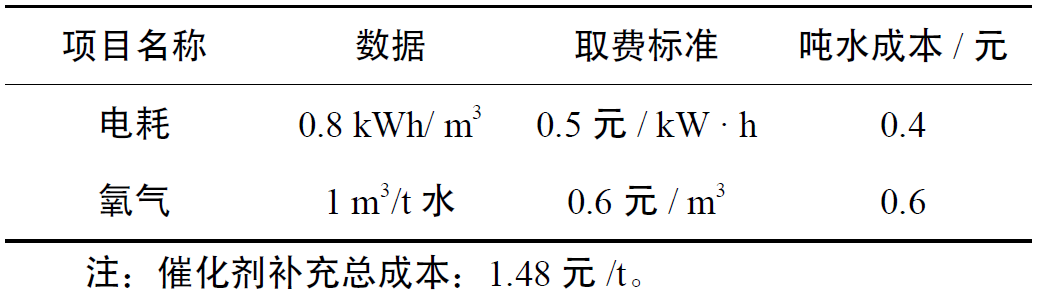

4.3 投资及运行成本

焦化废水(总量240m3/h)处理工程设计期1月,土建期1.5月,设备安装期1月,调试期为1月,合计需要时间约4.5月。非均相臭氧催化氧化工艺预计总投资786万元,其中催化氧化主体工艺部分投资460万元,臭氧供给系统需投资271万元,配套的氧气和冷却水系统需投资55万元。其吨水处理运行成本详见表3。

表3 臭氧催化氧化深度处理成本

4.4 处理效果

臭氧催化氧化技术在反应温度25℃,反应时间20-40min,1L废水臭氧投加量约为60mg的条件下深度处理焦化废水,出水水质指标如表4所示。其中,COD下降率为50%,酚的去除率为80%,总氰的去除率为50%,油类去除率为80%。出水指标符合国家一级排放标准。

表4 臭氧催化氧化工艺出水水质

5 展望

近年来国家对水污染问题越来越重视,相关排放标准提高。同时,臭氧氧化技术对进水污染物浓度要求较高,且臭氧的发生成本高,在水中的溶解度较小,扩散到空气中易造成二次污染,臭氧破坏操作要求高,设备易损坏。所以,在焦化废水深度处理中存在COD去除率低,出水色度高等问题。为解决上述问题,一方面全面分析污染物的种类和性质,并结合污染物与臭氧发生反应的相关理论知识,提高臭氧对污染物的去除率;另一方面,根据臭氧去除污染物的机理,开发高效催化剂,加速臭氧在水中的溶解速率,提高臭氧的利用率,有效降低污染物浓度。目前,除臭氧氧化技术之外,其它高级氧化技术也应运而生,在焦化废水深度处理中也展现了良好效果,并在焦化废水深度处理领域迅速发展。这些氧化技术的研究及其工程化也将会成为研究热点。