概述

脱硫废水处理系统是湿法脱硫工艺的重要组成部分,可以降低吸收塔浆液中COD、氟离子、氯离子、悬浮物、重金属浓度,使脱硫废水达标排放。分析脱硫废水处理在系统设计、调试、运行、维护等方面存在的问题,并提出相应的改进建议和措施,如适当增加设计余量,提高设备可靠性,加强运行管理维护,保障脱硫系统的连续、高效、稳定运行。

石灰石-石膏湿法脱硫是目前燃煤电厂应用最广的脱硫工艺,湿法脱硫工艺中会产生一定量的废水, 脱硫系统排放的废水一般来自石膏脱水和清洗系统、水力旋流器的溢流水等。烟气中氯化物的溶解提高了脱硫吸收液中氯离子的浓度,氯离子浓度的增高一方面降低了吸收塔的pH值,导致脱硫率的下降和硫酸钙结垢倾向的增大,另一方面过高的氯离子浓度影响了石膏的品质。

技术原理

1.工艺流程

两家电厂采用传统的三联箱脱硫废水处理工艺,其工艺流程如图1所示。

图1 脱硫废水处理工艺

脱硫废水经过废水预沉池、废水池沉降,然后由废水泵打至三联箱,也有系统不设置预沉池,将脱硫废水直接打入三联箱。在中和、沉淀、絮凝三联箱中, 首先经过中和箱阶段, 投加碱性中和药剂,将废水pH 值调至9.2-9.8 之间,大部分重金属生成难溶或微溶的化合物。其次在沉降箱阶段,投加沉淀药剂、混凝剂,通过沉淀药剂对重金属离子进一步去除,形成对应的螯合物,从而去除绝大部分的重金属;投加混凝剂,为悬浮物的混凝沉降提供了必要条件。然后在絮凝箱的出口段,投加助凝剂,形成的絮凝物在澄清池内得以沉降,从而去除大部分的悬浮物。清水在澄清池内溢流至出水箱,通过投加盐酸控制pH 值在6-9之间,并回用。废水主要回用于灰库的拌灰水箱。

中和过程中的碱性中和药剂可选熟石灰粉,其主要有以下效果:一是对废水中杂质有凝聚作用;二是Ca(OH)2能与废水中的F-反应生成CaF2;三是Ca(OH)2能与砷反应生成Ca3(AsO3)2、Ca3(AsO4)2沉淀。运行中先将石灰粉溶解成质量分数为20%的溶液,再稀释成5%的溶液,然后泵入计量箱作为中和药剂加入中和箱, 中和箱内安装搅拌器,可以促进中和反应。

沉淀过程中溶液的pH 值是金属氢氧化物发生沉淀的重要条件,选择将废水的pH值调整在8.0-9.0之间,此时重金属硫化物的溶解度已非常小。沉淀药剂可选TMT15,能进一步去除重金属离子。将TMT15的原药液(浓度15%)配成2%浓度置于计量箱中,由计量泵加入沉淀箱。

絮凝过程内絮凝剂可采用聚合FeClSO4,助凝剂可选PAM(阴离子型聚丙酰胺)。将聚合FeClSO4原药(浓度40%)稀释为0.75 %置于计量箱,由计量泵加入絮凝箱;PAM 固体配成浓度0.1%溶液,由计量泵加入絮凝箱出口管道。

絮凝箱出水溢流经中心下降管进入浓缩澄清器, 在下降过程中颗粒由小的分散状态变成絮状沉淀,氢氧化物和硫化物也进一步沉淀。废水出中心下降管向上反折时,形成大的絮状颗粒,在重力作用下沉到浓缩澄清器底部, 除小部分污泥由污泥输送泵抽出送入中和箱作为晶种外, 其余污泥由污泥输送泵送至板框压滤机脱水。清水经围堰溢流至出水箱, 当积蓄到一定量后由出水泵打出系统。当浓缩澄清器底部污泥存到一定高度时,启动污泥输送泵,将污泥输送至板框压滤机中脱水。压滤机压出的滤液经输送管送至溢流坑, 当溢流坑的液位达到设定高位时,启动前污泵,将废液打入中和箱与新来的废水一起进入下一个处理循环;压出的滤饼(含固率约为45%)由汽车运出。

2.运行参数

脱硫废水处理系统一般需要经过反复试验调试,得出一套经济合理的优化运行参数。Ca(OH)2的加药量由中和箱pH 值控制:当pH值低于8.5时,加入Ca(OH)2;当pH 值超过8.5时,停止加药。PAM配成浓度为0.1%的原因是PAM 粉末溶解后具有较大的粘性, 且PAM 溶液聚合能力很强。PAM的投加位置设在浓缩澄清器的中心下降管处,不能设置在絮凝箱,否则悬浮物在PAM的强化凝聚作用下生成的絮凝颗粒会直接沉淀在絮凝箱中。FeClSO4、PAM 与TMT15的加药量根据废水水量成比例自动投加。

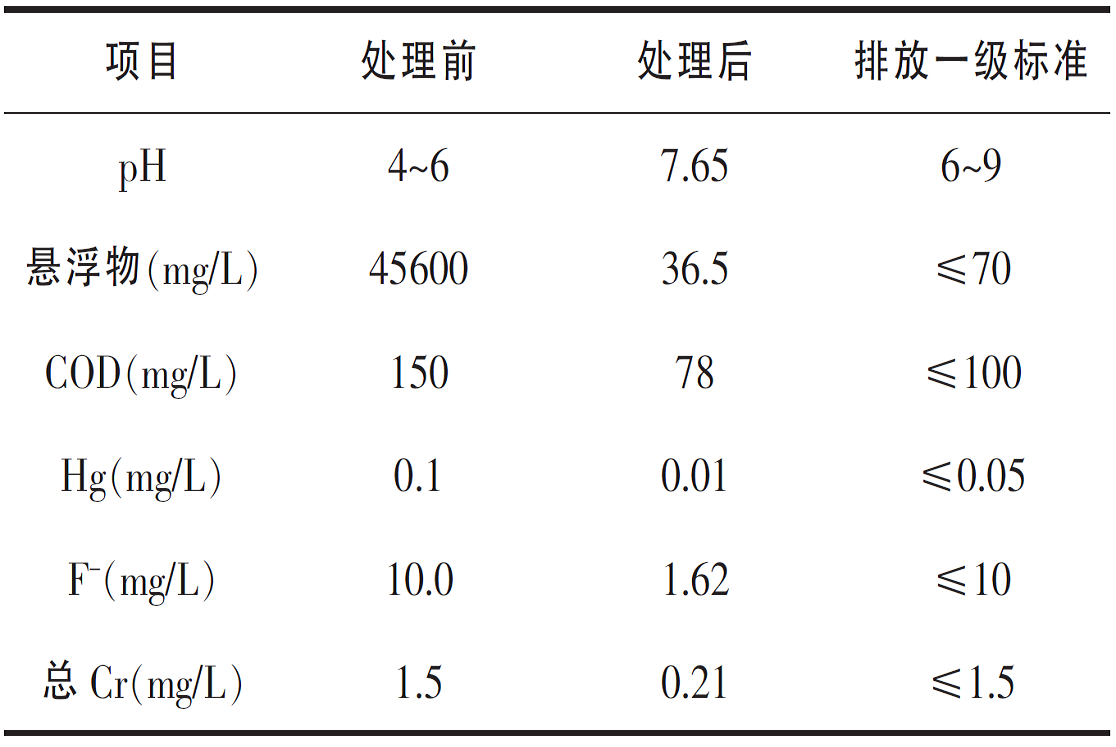

表1 脱硫废水处理前后指标分析

经过处理后悬浮物和重金属浓度有明显降低, 各项化验指标都符合《污水综合排放标准》(GB8978-1996)的要求,处理前的Cl离子浓度为7880 mg/L, 处理后Cl离子的浓度为5600 mg/L。表1为燃煤电厂脱硫废水处理系统运行中, 脱硫废水处理前后相关指标的变化情况。

对于系统运行的优化改进

1.增加系统处理容量

在设计时适当增加废水处理的预留量。增加脱硫废水预沉池和废水池的容积, 如有条件可以增加三级沉淀池, 通过三级沉淀进一步降低脱硫废水的含固量。脱硫废水中泥浆充分沉降,可以保证废水连续稳定排放, 降低废水进入后续系统的含泥量,可减轻澄清器、压滤机的工作负荷,延长系统设备的检修周期。同时,将脱硫废水池中的曝气管改为曝气桶,以避免曝气管堵塞,或者将曝气管设计成母管支管,支管上设置曝气孔,支管排列密度及曝气强度应为普通工业废水的2-4倍。

2.提高系统设备可靠性

提高澄清浓缩分离器内填料斜板的强度,加固底部支架,增加分区隔离架,在高低压污泥泵出口增加至废水池的污泥回流管, 消除板框压滤机检修的影响。可在澄清器内搅拌器加装力矩显示器,直接观察搅拌器力矩变化,监视搅拌器是否过载。

在石灰乳箱中加装质量密度计, 实时观察石灰乳浓度变化,防止运行人员操作失误,造成石灰乳浓度增大,导致管道严重堵塞。

为提高加药系统的可靠性, 可增设一路补水管道,一用一备两路加药补水管道。将脱硫废水泵改型为自吸泵或其他型式的泵, 改善废水泵吸入口位置不佳、检修不便等问题。用地上衬塑管作为脱硫废水疏水管路,适当增加管径,以避免管路堵塞。澄清器出口至高、低压污泥泵进口的管道的管径尽量保持一致, 避免出口管道振动过大。增设一路补水管道,一用一备两路加药补水管道,提高加药系统可靠性。

采用具有自动板振打功能的压滤机, 同时对泥斗表面进行光滑处理, 以避免干泥粘附不能自动脱落,减轻人工清理及车辆的等待。

3.加强运行管理维护

定期冲洗加药管道,并检查加药箱内药量。定期维护计量泵和清洗调整pH 测量电极, 以确保加药的准确性。

在停运前及时冲洗石灰乳管道, 防止石灰乳在管道内沉积。同时在运行过程中加强对泵前保护格栅的实时检查,及时清除残留物,确保水流通畅。

定期对浆液进行化验,对各部位的浆液浓度、结晶情况、流量进行分析,以确保达到设计值。

作为湿法脱硫工艺的重要组成部分, 脱硫废水处理系统可有效降低吸收塔浆液中COD、氟离子、氯离子、悬浮物、重金属浓度,使脱硫废水达标排放。针对脱硫废水处理在系统设计、调试、运行、维护等方面问题,可通过增加系统处理容量、提高系统可靠性和加强运行维护管理等措施, 保障脱硫系统的连续、高效、稳定运行。