1 废水深度处理技术现状

2014年6月11日,《水污染防治行动计划》(简称“水十条”)的计划草案报请国务院审议,2015年2月“水十条”获得国务院常委会通过,4月正式颁布。同时在国内个别城市(北京、天津、昆明等)分别提出污水厂出水标准高于国家一级A标准,接近类IV类水或III类水标准。新标准的提出将对城镇污水处理厂的处理工艺选择和设计提出更高的要求,重点在去除难降解COD、TN、TP、SS、色度等指标上的处理工艺选择。

目前,在我们国家很多地区,现执行的污水处理标准中,部分指标达不到地表Ⅳ类、Ⅲ类水标准。以天津市为例,从2015年起,天津市实施《城镇污水处理厂污染物排放标准》(DB12/599-2015)。其水质指标与地表Ⅳ类、Ⅲ类水的对比见表1.1:

表1.1天津市《城镇污水处理厂污染物排放标准》(DB12/599-2015)

基于高排放标准下的去除难降解COD污水处理工艺中,目前多使用 fenton氧化法、臭氧氧化法、活性炭吸附法等等。fenton氧化、活性炭吸附工艺往往在实验阶段效果良好,可在实际工程应用中会受到较大的限制,无法达到预期效果。fenton氧化工艺的难点在于双氧水的投加比例不好控制,前期需要在实验室做大量配比实验,在工程上实现同样的效果更有一定难度。臭氧催化氧化在去除COD和色度有一定效果,但该工艺在实际工程中也存在诸多问题:

①处理效果不稳定;

②抗水质冲击性差;

③存在催化剂失活问题;

④臭氧投加量较大,接触时间长,且不能作为工艺中的最后一个处理单元;

⑤臭氧泄露至一定浓度会损害人身。

同时传统生化处理方法已经不能应对环保的新要求,特别是城镇污水处理厂经生化处理后,水中残留的污染因子主要为难降解的杂环类、多键、多碳等有机化合物。这类污染物的化学和生物稳定性较高,目前多使用的如“臭氧氧化法” “fenton氧化法” “活性炭吸附法”等等,这些新工艺往往在实验阶段效果良好,可在实际工程应用却存在着或多或少的问题,为此,我们开发了“连续生物焦吸附及再生技术”。

连续生物焦吸附及再生技术是基于以上废水水质的特点而研发的。它是污水的深度处理工艺之一,由于其特有的吸附特征,可去除一般生物和化学方法难以去除的有机物。

活性炭吸附工艺往往应用在给水厂,而由于污水中难降解有机物含量较高,导致活性炭在排水领域应用少,且再生及全机械自动化运行存在一些问题,所以未能大规模的应用。本公司研发的连续生物焦吸附及再生技术,通过实现水质可控、比活性炭更低的价格,可循环再生的优势,使工业废水应用吸附法处理变得可行。吸附、再生循环进行,成本低,抗冲击性好,不需要严苛的运行环境,是一种高效的污水深度处理技术。

2 新型连续生物焦吸附再生废水处理技术

2.1 生物焦

生物焦是一种颗粒状的吸附材料,具有大量功能基团,中孔(2nm-50nm)丰富,正是这种孔隙结构和功能基团特点,使生物焦在污水处理领域有广泛的应用空间,主要作用为去除COD、色度、胶体、重金属等污染物。

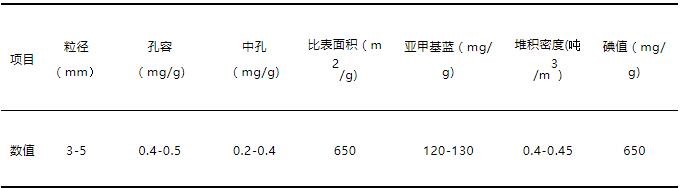

2.1.1 生物焦参数

表2.1 生物焦参数

2.1.2 生物焦的优点

(1)中孔比例高,吸附容量大;

(2)价格相对便宜,生物焦价格约5500元/吨,与相同品质活性炭产品相比,便宜约20%;

(3)有效吸附率高。

2.1.3 与活性炭的区别

与活性炭的区别主要体现在生物焦与活性碳的孔隙结构不同,生物焦具有较多的中孔和大孔结构,较小微孔结构,其中孔比例更高,比表面积低于活性炭,强度较活性炭高。

2.2 连续生物焦吸附及再生技术

2.2.1 工作原理

如图2.1所示:连续生物焦吸附及再生技术首先经过生物焦预处理一体化装置去除部分悬浮物,经中间提升进入生物焦吸附塔,利用生物焦的高效吸附与生物降解作用在生物焦吸附塔中高效去除废水中的难降解有机物,生物焦饱和后通过排焦系统自动排出,然后进入生物焦再生系统在高温无氧条件下进行再生,最后再生后的生物焦经上焦系统送至生物焦吸附塔进行循环利用。

图2.1 连续生物焦吸附及再生工作原理图

2.2.2 连续生物焦吸附及再生技术组成单元介绍

连续生物焦吸附及再生技术由生物焦吸附系统、排焦系统、再生系统、活化系统、上焦系统等组成,如图2.2所示:

图2.2 连续生物焦吸附及再生技术组成图

2.2.2.1 生物焦吸附系统

生物焦吸附系统根据处理规模及进水水质,吸附塔可设置成单个一组的并联结构或多个一组的串联结构,也可串联并联相结合。塔体内部装有颗粒生物焦,每个塔进口配有电动(气动)进水阀,原水通过变径按设计流速进入吸附塔底部,由底部配水结构均匀进水,经过吸附层后,由上部环形出水堰溢流出水。每个塔体内部安装有布料器及上料布料伞帽,保证配料均匀。每个塔体直径3到4m,高13m左右,下部为圆锥结构。每个塔体配有包括:进出水管、伞帽布料器、布水器、上焦排焦口及电动阀门等。

2.2.2.2 生物焦排焦系统

(1)生物焦饱和后,需对生物焦进行再生,排焦过程为通过高效排焦器装置,将生物焦从塔体底部的排焦口排出,使底部生物焦产生均匀出料。

(2)排出的生物焦进入饱和焦储塔,由过滤器过滤内部水分及悬浮焦粉,同时对内部进行热风吹扫,将生物焦含水率降到20%以下,保证生物焦进入再生系统的温度及湿度。

2.2.2.3 生物焦上焦系统

再生活化完成后的生物焦进入上焦系统,上焦系统由提升给料器或皮带运输机提升后进入再生焦储塔内备用,焦体通过再生焦储塔下部出口经过管线回到吸附塔内,通过塔体内的布料器均匀布料。

2.2.2.4 生物焦再生系统

采用高温无氧加热再生工艺。再生过程中,进/出料方式为振动给料(可选螺旋给料),轴向出料,可变频调速。加热方式分为电加热或天然气加热两种方式,控温方式为PID智能仪表、电动执行器自动控温,七区控温,触摸屏管理。

工作压差为微正压,再生系统内设置不同温度区,进料通过不同温度区逐步升温加热,直到680—720℃再生区间开始再生。

(1)生物焦再生原理

将湿焦用高温气体慢慢干燥,在加热过程中,被吸附的有机物按其性质不同,通过再生系统在高温绝氧状态下水蒸气蒸馏、解吸或热分解等过程,以解吸、炭化、氧化的形式从生物焦的基质上消除,生物焦的孔道重新打开,性能恢复接近100%,因此生物焦可再次重复使用。

(2)生物焦再生过程

生物焦在再生过程中,根据加热到不同温度时有机物的变化,一般分为如下3个阶段:

1)干燥

在100 ℃-150 ℃温度下加热,使生物焦内吸附的水和部分低沸点有机物挥发。

2)高温炭化

生物焦在温度升高过程中,有机物通过挥发、分解、碳化、氧化的形式,从生物焦中消除。控制温度:680 ℃-720 ℃

3)活化

通入水蒸气、二氧化碳等氧化性气体进行气化反应,清除生物焦微孔内残留的碳化物。

2.2.2.5 生物焦再生系统

生物焦活化系统能快速清除生物焦孔隙内残留的碳化物,将生物焦内的孔隙将会重新打开,提高再生焦的吸附率并且减少再生时间,去除多余水分后进入上焦系统。

通过本系统,可使再生焦的碘值接近原焦,大大提高了再生焦的可吸附次数,并且减少了高温活化生物焦出料后的磨损情况。

2.2.2 连续生物焦吸附及再生技术特点

(1)经本工艺处理后,CODcr可达到地表类IV水和类III水标准,CODcr可降到20-30mg/L,处理效率高达85%;

(2)本工艺兼有生物降解和高效吸附功能,对大分子难降解有机物具有优异的吸附能力;对于难生物降解有机氮、有机磷具有一定的吸附去除作用;

(3)具有优异的脱色能力;

(4)本工艺相较于“臭氧催化氧化”、“芬顿法”,投资成本低,运营成本低;

(5)本技术依靠高品质、低价格的生物焦产品,通过吸附对污染物进行浓缩,再生实际是对浓缩物的集中处理,实现对污染物进行彻底的消除,且使得整体处理成本降低。

(6)污水下进上出,吸附行程长,因此生物焦具有充分的饱和吸附时间,抗冲击能力强,出水稳定;

(7)本工艺不投加任何化学药剂(酸、碱、硫酸亚铁等化学药剂),不增加水中盐分,为后续中水回用创造有利条件,处理过程中无污泥产生;

(8)生物焦可再生12次左右,实现了多次循环使用,效率高,运行成本低;

(9)生物焦吸附塔适用于各种处理规模,可进行模块化组合设计;

(10)全部实现机械化、自动化运行,操作简便,使用寿命长,占地面积小。

3 工程案例

3.1项目概况

3.1.1 项目名称

中石化某分公司废水处理工程

图3.1 中石化某分公司废水处理工程实物图

3.1.2废水种类

石化废水

3.1.3设计规模

10000m3/d

3.1.4实际处理规模

300m3/h

3.1.5进水COD浓度

60~100mg/L

3.1.6出水效果

CODcr≤30mg/L

3.1.7工艺流程

生物焦一级吸附

3.1.8运营时间

自2016年1月1日开始

3.1.9 设备装置

(1)单级吸附塔,直径均为3m,塔高为10m,数量为6座

(2)上升流速为7m/h,停留时间42min

(3)生物焦颗粒粒径3-5mm

(4)再生装置再生量为3t/d

3.2 生物焦吸附生物焦吸附系统

本工程生物焦吸附系统如图3.1所示,它是污水处理的主体构筑物,设计规模为10000m3/d,处理系统分为6组。每组处理系统由一个生物焦吸附塔组成,每组内安装一个电动配水阀门,塔内有进水布水器及生物焦布料器,生物焦填装高度根据设计进水水质及实验参数确定。本工程每单元生物焦填料重32吨,有效吸附时间为42分钟,原水经过电动配水阀,由下而上进入吸附塔内,经过布水器进入生物焦吸附层,吸附后从上层排出。

运行一段时间后生物焦饱和,塔体下部生物焦饱和程度最高,故从塔体下部排出饱和焦,生物焦进入再生系统再生系统。

图3.2 生物焦吸附系统图

3.3生物焦上焦及排焦系统

本工程分为6个处理单元,如图3.3所示:每个单元单独设置一组上焦及排焦管路,生物焦通过吸附塔底部由高效排焦器驱动排出,经过管路送至饱和焦储塔加热烘干后,进入再生装置,排出活化后由皮带运输机输送至再生焦储塔内储存。

上焦系统无需天车等设备,运输速率高,运行成本低,操作简单快捷,灵活度高。

上焦排焦系统由PLC中控控制,自动化程度高,无需现场人员操作,通过中控室指令即可完成操作。

图3.3 生物焦上焦及排焦系统

3.4生物焦再生及活化系统

生物焦再生系统采用内热式回转装置,以电为燃料驱动。连续进料,连续出料,“加热干燥-炭化-活化”一体完成。

图3.4 生物焦再生及活化系统

3.5生物焦再生装置运行参数

进/出料方式:振动给料(可选螺旋给料);轴向出料,可变频调速

外形尺寸:17.5×2.8×3.4m。外加热,特种耐火不锈钢筒,耐火纤维膛,整体钢底盘结构

滚筒尺寸:Φ900×8400mm

工作燃料:电加热

装机功率: 248kW

控温方式:PID智能仪表、电动执行器自动控温,七区控温,触摸屏管理

控制温度:再生温度680-720℃

机械参数:滚筒倾角0-3°范围可调,转速0.5-3 r/min范围变频调速

处理时间:75min

工作压差:微正压

密封方式:迷宫式密封

维护措施:定期维护

3.6吸附及再生各项指标

(1)采用本“生物焦吸附”工艺,吸附时间42分钟,当吸附进水CODcr为70mg/L左右(提标前设计出水)时,出水COD小于30mg/L的“饱和”吸附时间可大于78天。

(2)吸附进水COD浓度高时,加大有效吸附时间可达到出水要求。

(3)再生周期取决于生物焦总量、选用生物焦的吸附容量及进、出水COD浓度。

生物焦经济运行成本(不含设备折旧)

本工程采用“连续生物焦吸附再生工艺”,设计规模10000m3/d,实际处理规模300m3/h,进水CODcr70mg/L,出水CODcr30mg/L,去除CODcr40mg/L,成本分析按以下实际运行统计的技术经济指标:

①每日再生生物焦总量:3t

②每次再生总损耗:8%

③新焦单价:5500元/吨

④装机功率:248kw

⑤吨水单位经营成本:0.6元/吨.废水

3.7生物焦单级吸附效果

以2016年全年数据为例,得出图3.5

图3.5 2016年生物焦单级处理效果图

如图3.5所示,我们可以得出生物焦单级处理结果:

1)2016年全年,经过生物焦吸附,出水COD平均浓度为20.97, COD浓度基本位于30以下,部分时段低于20mg/L,显示了生物焦在去除微量溶解状态有机物方面的优越性能。

2)2016年10月-12月,进水COD有很大波动,进水COD最大为215,远超过设计进水水质标准,出水COD为38.2,显示出生物焦吸附系统较强的抗冲击能力。

3)通过出水水质观察,生物焦通过再生系统再生后可恢复其对污染物的吸附能力,再生系统对生物焦的再生能力良好,生物焦可再生12次左右。

4 总结

本文针对当前废水深度处理中存在的技术难点及问题,针对性地提出新型连续生物焦吸附再生技术用于废水深度处理中的技术优势,并详细的给出了该技术的工作原理,组成单元及技术特点及工程应用效果等,通过中石化某分公司废水处理工程案例分享,得出连续生物焦吸附及再生技术是一种处理成本低,抗冲击性好,不需要严苛的运行环境的高效的废水深度处理技术的结论,可广泛的应用于废水深度处理中,弥补当下技术的不足。由此可见,新型连续生物焦吸附及再生技术在难降解工业废水深度处理:石油化工、炼化、制药、纺织印染;工业园区污水处理厂;城市污水深度处理;河流、湖泊水体净化;饮用水深度净化等行业有广阔的应用前景。