“十二五”时期是我国加快转变经济发展方式的攻坚时期,对进一步强化节能减排目标约束机制提出更高要求。建筑节能在我国节能减排工作中处于重要地位,而北方供热能耗占建筑能耗的最大份额,因此供热节能是我国节能工作的重中之重,如何提高能源综合利用率、保证集中供热能力并合理降低供热能耗、改善环境状况,是我们刻不容缓的任务。本文所选项目对电厂现有机组进行技术改造,以冷却水为低位热源,利用溴化锂吸收式热泵机组进行余热余压双级回收利用,实行集中供热。

1 工程概况

本文所述电厂现有3台汽轮机,其中1#、2#汽轮机为双抽式机组, 3#汽轮机为单抽机组。1#、2#机组已进行低真空循环水供热改造。3#机组设计选型时,考虑到城市发展有工业用汽的可能,采用单抽机组,但投产至今仍无工业用汽,目前冬季供热时采用抽汽将高温高压蒸汽减温减压换热供热,导致整体热效率低,能源梯级利用水平差,同时其他多余蒸汽发电后排入凝汽器,其冷凝热量被冷却循环水带走排入大气,造成大量能源浪费,由于凝气式汽轮机长年运行,该电厂长期处于高煤耗、低效率的运行状况。现有3#汽轮机型号为C1 2- 4.90/0.981,详细参数详见表1。

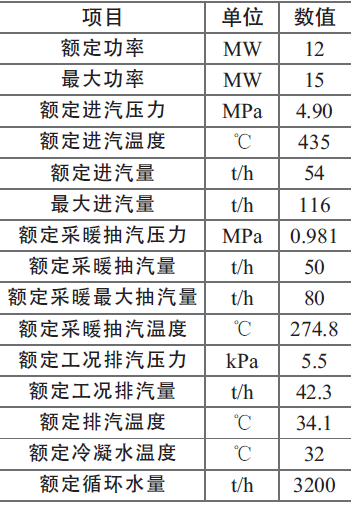

表1 3#汽轮机参数表

2 供热方案

(1)供热方式

该项目采用溴化锂吸收式热泵和热网加热器供热方式,以3#机组0.98MPa、274.8℃部分抽气减温减压至0.8MPa、1 70℃的饱和蒸汽为驱动热源,利用热泵机组提取3 号机组辅机循环水余热,进、出热泵的辅机循环水温度分别为32℃、26℃。

热网回水先经过热泵由55℃加热到71℃,再通过汽水换热器,利用3# 机组的0.98MPa、274.8℃抽汽加热,将热水温度提高到85℃对外供热。

(2)工艺流程

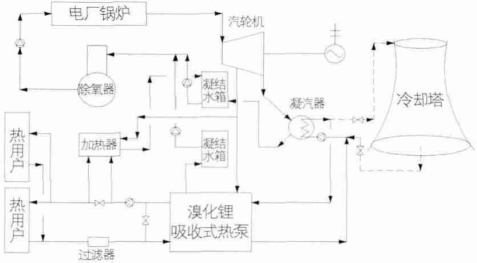

电厂锅炉产生的蒸汽进入汽轮机后通过凝汽器凝结为液体,通过电厂循环水泵重新回到锅炉。改造前凝汽器由冷却水管路连接至冷却塔。改造后冷却水管路直接连接至溴化锂吸收式热泵的余热水进出口。同时,由汽轮机的抽汽口引出一路蒸汽管引至热泵蒸汽入口,热泵凝结水直接由循环水泵送回锅炉。外网循环水经循环水泵加压后流经热泵,经吸取吸收器和冷凝器的热量后进入外网循环。系统工艺流程见图1。

图1 电厂余热余压双级利用热泵回收系统工艺流程

(3)工程改造内容

本项目新建溴化锂热泵余热回收系统一套,安装溴化锂吸收式热泵机组2 台,并进行相应管路系统安装和配套设施建设。

(4)热源运行方式

该项目采用吸收式热泵承担基本热负荷,热网加热器系统承担尖峰热负荷。

非供热高峰期热泵独立运行,热网首站中热网加热器可不投入运行,供热高峰期热泵与热网首站中的热网加热器联合运行。

(5)与现状的接口方式

1)由于现状首站加热器供热能力大于改造后需要首站加热器提供的供热能力,则现状供热系统维持不变,只对部分管路进行局部改造。

2)蒸汽管道:在至热泵站与热网首站蒸汽支管上分别增设电动蝶阀,同时引出一路蒸汽管线引至热泵机组。

3)余热水管道:从辅机冷却循环水管道上引接的余热水进水支管应分别设三通、压力传感器、电动阀门、流量控制阀和流量传感器。为方便辅机循环水系统控制,将现有辅机循环水系统机力塔前阀门井中手动阀换为电动阀;为控制循环水进水温度,机力塔部分风机改造为变频控制。

4)热网供、回水管道:首站内热网循环水泵进口母管前增加一路管道引至热泵机组,与热网换热器供水母管之间增加联络管及蝶阀,为供热初期热泵独立运行时使用。热泵站热网回水管道滤水器出口检修阀后新增设一蝶阀,热网回水管道接至阀门入口,热网供水管道接至阀门出口。

5)凝结水管道:3号机组凝结水出口管路、热泵机组凝结水支管上各增设阀门。从热网首站凝结水至热泵站凝结水箱支管上各增设一阀门。各路凝结水经汇总后回到锅炉。

3 供热平衡论证

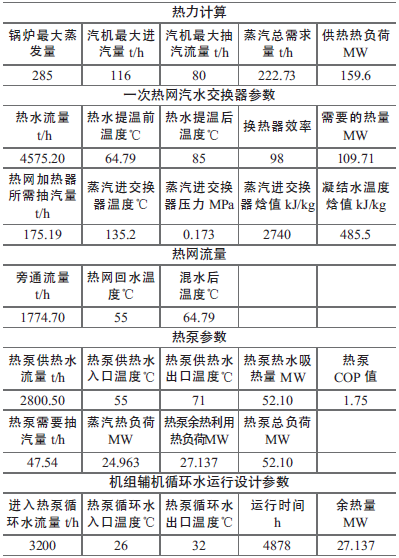

根据汽机额定及运行参数,该项目对整个余热利用过程进行详细的参数设置和换热计算,充分考虑汽机进汽、抽气能力,划分负荷分配方式和运行模式,对系统供热能力进行分析计算。计算过程及结果见表2。

表2 供热平衡计算表

由以上结果可知,3号机组最大抽汽量满足采暖所需抽汽量要求,热网循环水水量在热网供水流量调节范围内(75%流量二级调节),辅机冷却水流量和可供提取余热总量均满足余热利用要求,因此,该方案可以在保证发电机组发电负荷前提下,满足供热266万m2的供热需求,并留有余量,实际运行中,可以通过调整冷却水温度和流量及制冷剂流量合理调整热泵系统循环,使汽轮机在经济工况下实现供热需求。

4 改造能耗分析

本项目改造后总供热面积为266 万m2,年供热量为1844912 GJ。技术改造后由热泵和尖峰热网加热器联合供热。热泵的供热量为52.1MW,根据热负荷延续时间图,得知热泵机组的年最大热负荷运行时间为4878h,部分负荷运行时间为90h(折最大负荷利用小时数88h),经计算,热泵机组年供热量为931423 GJ,回收热量为485144 GJ,则实际由蒸汽提供的热量为532056 GJ,折算标准煤22053 吨。尖峰加热器供热量为913489 GJ,折算标准煤37864 吨。则改造后年耗标煤量为59917 t。

5 环境效益分析

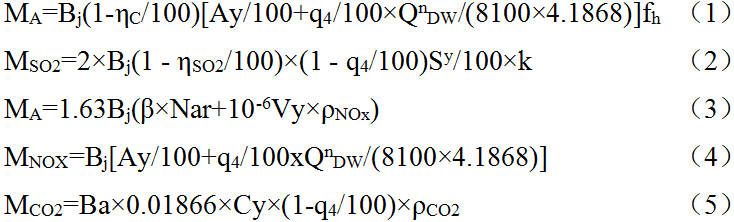

根据改造后每年可节约标煤总量为16553 tce,折合电厂燃烧原50893 t,该项目进行环境效益的计算,公式如下:

经计算,该项目每年节约原煤50893 t/a,则每年可减少排放烟尘量252t、二氧化硫77t、氮氧化物225t、二氧化碳405t,改善城区的大气环境,减轻温室效应。同时,项目每年减少31470 t灰渣量。

6 经济效益分析

(1)投资估算

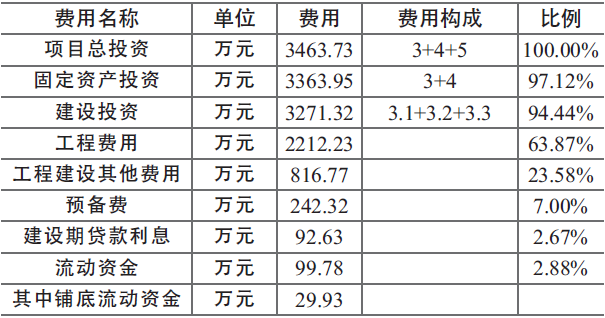

本项目采用设备及厂房系数法进行投资估算,即在工艺设备投资和厂房建设投资估算基础上,参考类似项目的统计资料,与设备关系较大的按设备投资系数计算,与厂房土建关系较大的按厂房土建投资系数计算。本项目属于改造项目,厂房土建费用仅考虑设备基础费用。经计算,本项目的投资情况详见表3。

表3 项目投资估算表

本项目采用热泵可实现供热量52.1MW,若新建同等规模燃煤锅炉房,仅工程费用一项就需投资3400 万左右(含脱硫等配套设施建设),由此可见,采用溴化锂吸收式热泵对电厂余热余压进行回收利用,可以大幅节省投资费用,保证供热需求,提高能源综合利用率。

(2)财务分析

本项目按基准收益率(8%)进行财务评价计算。对各项财务评价指标进行测算,其税后结果如下:

表4 项目财务分析

本项目从财务评价上看,财务内部收益率均高于行业基准收益率8%,投资回收期均低于行业基准投资回收期15年。从这些财务评价主要指标看,项目从财务角度是可行的,并且项目收益效益较好。

7 结论

近年来,随着火电机组的迅猛发展,电厂余热量不断增大,电厂余热余压双级利用热泵回收集中供热系统,不但能合理利用现有电厂余热,解决城市持续发展所需供热热源,提高能源综合利用率,还改善城市环境。从宏观上还有利于加快产业结构调整,节约能源,符合国家节能减排产业政策和规划。