一、技术名称:废聚酯瓶片回收直纺工业丝技术

二、技术类别:减碳技术

三、所属领域及适用范围:纺织行业 废聚酯瓶片回收再利用

四、该技术应用现状及产业化情况

聚酯由于具有质轻、透明等特点,已经成为瓶装水、食品等包装材料最重要的原料。 近年来,我国累计聚酯废瓶社会存量约 1000 万吨,其中多数为一次性使用,如果不回 收利用,既造成资源浪费,也严重污染环境。该技术开发了废聚酯瓶片液相增粘/均化 直纺产业用涤纶长丝关键技术与装备,可有效解决废聚酯瓶片回收利用问题。目前,应 用该技术已在山东阳信建成 1 条年产 5000 吨生产线,在行业内具有较大的推广潜力。

五、技术内容

1. 技术原理 该技术通过回收利用废旧聚酯瓶生产涤纶长丝,降低了生产化工合成原料的石油消 耗,减少了二氧化碳排放。在原料进化方面,该技术重点去除原料中的杂质,获得符合 质量要求的洁净聚酯瓶片;在熔体制备及纺丝方面,研制出大压缩比和大长径比的螺杆 挤压机系统、卧式自清洁单轴液相增粘反应器和鼠笼搅拌均化反应釜,保证了熔体可以 满足纺丝各项指标要求;同时,采用双级过滤器、高粘度熔体低温输送系统和小型节能 纺丝箱体、专用组件优化直纺等工艺,解决了由于废聚酯瓶片熔体粘度低、分布宽以及 生产过程中易堵塞过滤器和纺丝组件而难以生产涤纶工业丝、FDY(全拉伸丝)长丝以 及高品质的POY(预取向丝)的难题。

2. 关键技术

(1)废瓶片杂质分离与清洗及干燥技术

开发了瓶片除铁、水分离瓶盖筛选优化装置、瓦片挡料板预结晶装置、螺旋式搅拌 器与两道卸环干燥机,采用二级过滤技术,净化并获得可纺性好的废聚酯瓶片熔体。

(2)平推流液相增粘反应器及配套技术

设计和开发出平推流单轴液相增粘反应器及其工艺技术,操作性能稳定,搅拌轴附 有可随轴转动的叶片,与安装于壳体上的静止叶片相交,可起到清洁成膜叶片和设备表 面的作用;同时也起到熔体成膜和输送的作用,确保熔体表面更新速率,设备内熔体填 61 充率通常可达30%~60%,具有足够脱挥空间,避免高粘度熔体返混,熔体流动无死角, 防止熔体热降解。

(3)废瓶片直纺涤纶工业丝纺丝技术 开发了卧式自清洁单轴液相增粘反应器,将净化处理的废聚酯瓶片熔体增粘使其符 合涤纶工业丝的技术指标,结合研制专用于纺工业丝的高粘度熔体低温输送系统和小型 节能纺丝箱体、专用组件,以及多级拉伸热定型卷绕一体机,从而形成废聚酯瓶片直纺 涤纶工业丝集成技术。

3. 工艺流程

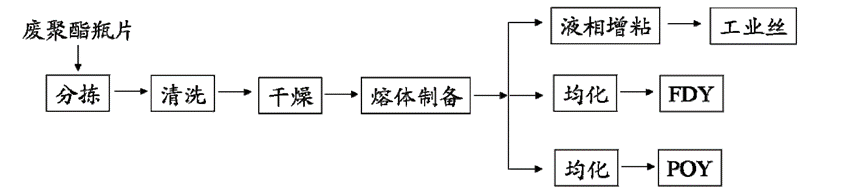

经收集、分类、净化、干燥后的废聚酯瓶片通过螺杆挤压输送系统进入液相增粘反 应器增粘,然后通过高粘度熔体低温输送系统输送至纺丝系统,制备出高值化的回收工 业涤纶丝,如图1所示。

图1 废聚酯瓶片回收直纺工业丝工艺技术路线图

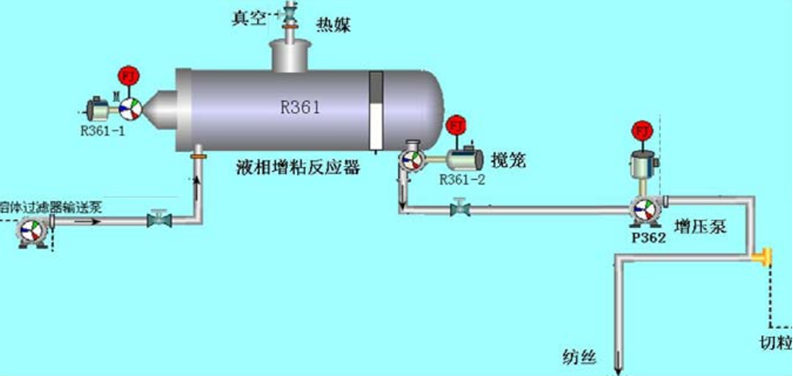

核心技术液相增粘工艺的整个系统包括液相增粘反应器、真空系统、热媒加热系统 及熔体输送系统,如图2所示。

图2 液相增粘工艺示意图

六、主要技术指标

1. 干燥后的废聚酯瓶片:含水率≤50ppm;

2. 熔体特性粘度:≥0.85±0.05dl/g;

3. 聚酯工业丝:断裂伸长率为12%~18%,停留时间≤1h;

4. 增粘反应器无清洗运行周期:3个月;

5. 过滤器过滤精度:1级 ≤40μm,2级 ≤25μm;

6. 滤芯更换周期:1级 ≥36h,2级 ≥48h;

7. 纺丝组件更换周期:>15天。

七、技术鉴定情况

该技术于2007年通过了山东省科技厅组织的科技成果鉴定,2011年通过了中国纺织 工业联合会组织的科技成果鉴定,并获得2项国家实用新型专利。

八、典型用户及投资效益

典型用户:龙福环能科技股份有限公司。

典型案例

案例名称:废瓶片直纺涤纶工业丝成套装备和工艺开发项目

建设规模:5000t/a直纺再生涤纶工业丝生产线。项目建设条件:在原有清洗分拣 装置后,经螺杆喂料熔融后,接入液相增粘系统,建立回收废瓶片直纺工业丝装置。主要建设内容:建立起一条以回收废旧聚酯瓶片为原料,通过液相增粘工艺直接纺涤纶工 业丝的工业化示范生产线。主要设备为新型瓶片干燥设备、螺杆挤压机、液相增粘均化 反应器。项目投资额700万元,建设期2年。项目年减排量2.2万tCO2。项目经济效益为 利用回收瓶片料生产涤纶长丝,吨利润在2000元左右,年利润约为1000万元,投资回收 期约1年。项目减排成本为-15~-5元/tCO2。

九、推广前景和减排潜力

该技术的应用开拓了废旧资源综合利用的途径,提高了产品附加值。按目前 1000 万吨废聚酯瓶片计算,预计未来 5 年推广应用比例达 10%,可形成年碳减排能力 350 万 tCO2。