一、技术名称:低碳低盐无氨氮分离提纯稀土化合物新技术

二、技术类别:储碳技术

三、所属领域及适用范围:有色金属行业 稀土湿法冶炼分离与稀土氧化物生产四、该技术应用现状及产业化情况

我国是世界稀土生产大国,稀土冶炼分离年产量为 12~15 万吨稀土氧化物(REO)。在稀土生产过程中,存在化工材料消耗高、资源综合利用率低、三废污染严重等问题。同时,在稀土氧化物制备过程中,通常采用碳铵或草酸进行沉淀、煅烧等工序,每制备 1 吨 REO 将直接产生 3 吨以上 CO2,造成大量 CO2 排放。预计到 2020 年,全国稀土分离量将达到每年 20 万吨REO,年 CO2排放量将达 60 多万吨。低碳低盐无氨氮分离提纯稀土化合物新技术,采用碳酸氢镁溶液皂化萃取分离稀土,与传统的氢氧化钠皂化萃取分离法相比,产生的 CO2气体可以循环用于镁盐碳化。目前,该技术已在江苏省进行应用,改建完成1条年产3000吨高品质、低成本稀土氧化物清洁萃取分离生产线,实现连续规模化生产。同时,在广西崇左已建设完成 5500 吨规模稀土冶炼分离厂的一期工程 3000 吨 REO/年生产线。

五、技术内容

1. 技术原理

该技术采用碳酸氢镁溶液皂化萃取分离稀土技术,用碳酸氢镁溶液代替液氨或高成本的液碱用于稀土萃取分离,可解决稀土萃取分离过程中氨氮或高钠盐废水排放问题;采用新型稀土沉淀结晶技术,用低成本的碱土金属沉淀剂碳酸氢镁溶液替代原碳铵沉淀工艺,可解决稀土沉淀过程中的氨氮排放问题;采用稀土分离提纯过程中化工材料及 CO2低成本循环利用,将高盐度废水和 CO2气体有效回收利用制备碳酸氢镁溶液,可降低原料消耗和生产成本,减少温室气体和三废排放。

(1)稀土萃取分离过程

以碳酸氢镁溶液替代氨水或液碱作为新型有机相皂化剂,应用于稀土萃取分离提纯过程,化学反应式如下所示:

MgO+H2O==Mg(OH)2 ; CaO+H2O==Ca(OH)2 (1)

MgCl2+Ca(OH)2 == Mg(OH)2+CaCl2 (2)

Mg(OH)2+2CO2== Mg(HCO3)2 (3)

Mg(HCO3)2 + 2HA == MgA2 + 2CO2 ↑ + 2H2O (4)

3MgA2 + 2REaCl3 == 2REaA3 + 3MgCl2 (5)

REaA3 + REbCl 3== REb A3 + REaCl3 (6)

其中,REa代表难萃稀土元素,REb代表易萃稀土元素。

(2)稀土沉淀和焙烧过程

2RECl3+3Mg(HCO3)2 == RE2(CO3)3+ 3MgCl2 + 3CO2 ↑+3H2O (7)

RE2(CO3)3===RE2O3 + 3CO2 ↑ (8)

2. 关键技术

(1)CO2低成本循环利用技术

将CO2利用和稀土萃取、沉淀、焙烧工艺相结合,通过净化除尘、除油、脱水、压缩等综合手段,处理稀土萃取、稀土沉淀、焙烧、锅炉燃烧等各个环节中产生的不同浓度的 CO2气体,并通过梯度碳化,实现 CO2高效循环利用。

(2)碳酸氢镁溶液皂化萃取分离稀土技术

将碳酸氢镁溶液用于稀土萃取分离,即以自然界广泛存在的钙镁矿物为原料,稀土提取过程回收的 CO2为介质,通过碳化反应制备碳酸氢镁溶液,代替液氨或液碱用于稀土分离过程,实现稀土萃取分离过程无氨氮排放,可解决早期开发的钙皂化及非皂化工艺中存在的三相物、杂质含量高、反应慢等问题,进一步降低生产成本。

(3)酸、盐等化工材料循环利用技术

利用 Mg、Ca 碱性差异,采用轻烧白云石或石灰石消化得到氢氧化钙,将稀土萃取分离和沉淀过程产生的氯化镁废水转化为氢氧化镁,用于碳化制备碳酸氢镁溶液,实现镁盐的循环再利用;采用氯化钙废水回收制备盐酸和石膏技术,无需对含盐废水进行高能耗的蒸发浓缩或高成本的膜分离,可实现低盐排放,使运行成本大幅度降低。

(4)新型稀土沉淀结晶技术

将纯化的碳酸氢镁溶液用于稀土沉淀结晶,用碱土金属沉淀剂和稀土沉淀结晶工艺代替碳铵沉淀工艺,并通过物理性能溶解积差异控制技术对非稀土杂质的沉淀结晶行为进行控制,彻底革除氨氮废水污染,消除 Fe、Al、Si 等杂质干扰,获得不同类别的高品质、低成本稀土氧化物。

3. 工艺流程

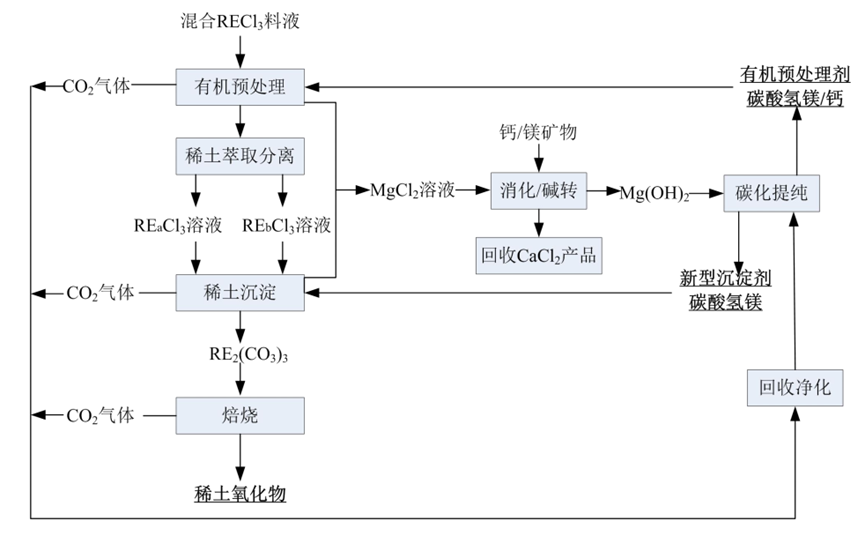

该技术工艺流程图见图1。

图 1 低碳低盐无氨氮分离提纯稀土化合物新技术工艺流程图

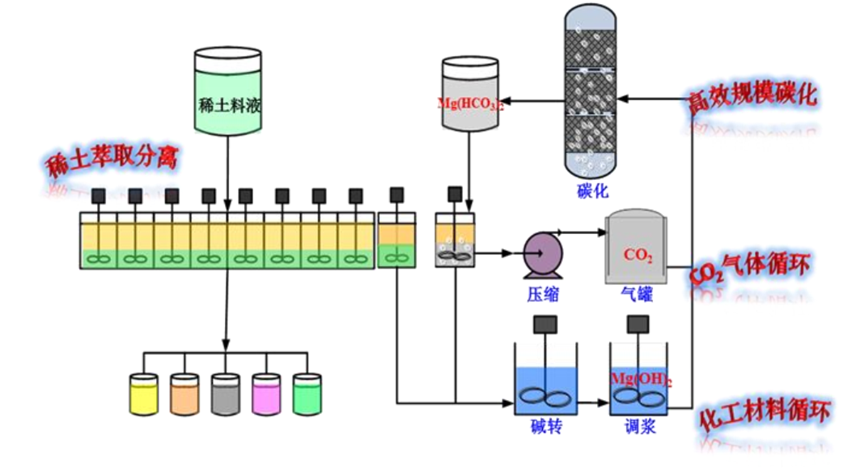

该技术示范线的流程图见图2。

图 2 低碳低盐无氨氮分离提纯稀土化合物新技术示范线流程图

六、主要技术指标

1. 稀土化合物产品相对纯度达到3N~5N;

2. 萃取分离过程稀土回收率:≧99.5%;

3. 稀土分离提取过程,镁和CO2气体回收利用率:≧90%;

4.稀土分离提取过程,水资源循环利用率:≧85%;

5. 材料成本降低35%以上,实现从源头消除氨氮废水污染,三废排放达到《稀土工业污染物排放标准》。

七、技术鉴定情况

该技术已获得授权国家发明专利 7 项,美国、澳大利亚和马来西

亚发明专利 5 项。

八、典型用户及投资效益

典型用户:江苏省国盛稀土有限公司、中铝广西有色稀土开发有限公司、甘肃稀土集团有限责任公司等。

典型案例 1

案例名称:江苏国盛 3000 吨稀土氧化物高效清洁生产线

建设规模:改建 3000 吨 REO/年稀土氧化物生产线。

建设条件:项目占地 1000m2,与工厂现有工序相配套。

主要建设内容:新建钙镁矿物预处理、碳化、皂化萃取、化工材料循环回收等工序;改造沉淀、焙烧、锅炉等区域,以回收 CO2温室气体。主要设备为笼式消化机、碱转槽、厢式压滤机、调浆槽、自控连续碳化塔、新型皂化萃取槽、二氧化碳净化回收系统、高效除油器等。该项目采用新技术改造新增投资 800 万元左右,建设期为 6 个月。年减排量约 9900tCO2,由生产成本降低产生的年经济效益 600 万元,投资回收期约 1.3 年。碳减排成本为 80~100 元/tCO2。

典型案例 2

案例名称:中铝广西 5500 吨稀土氧化物高效清洁生产线

建设规模:新建 5500 吨 REO/年稀土氧化物生产线(一期工程:

3000 吨 REO/年)。

建设条件:具备稀土萃取沉淀等工序的稀土氧化物生产线。

采用新技术新增建设内容:钙镁矿物消化、碳化、皂化萃取、盐及废水循环回收利用、CO2温室气体回收利用等工序。主要设备为笼式消化机、碱转槽、厢式压滤机、调浆槽、自控连续碳化塔、新型皂化萃取槽、二氧化碳净化回收系统、高效除油器等。一期工程(3000吨/年)总投资为 2.6 亿元,其中采用新技术新增投资 1000 万元,建设期 12 个月。年减排量约 9900tCO2,由生产成本降低产生的经济效益600 万元,碳减排成本为 80~100 元/tCO2。

九、推广前景和减排潜力

随着国家相关部门严格执行稀土行业环保标准,大力推广先进清洁生产工艺,低碳低盐无氨氮分离提纯稀土化合物新技术将具有广阔的发展前景。预计未来 5 年,该技术在行业内的推广比例可达 40%,使用新技术的企业约 25~30 家,生产的 REO 将达 8 万吨左右,项目总投资约为 2 亿元,可形成的年减排量约为 25 万 tCO2。